Prinzip und Vorteile des MULTICRACKER®

Die MULTICRACKER®-Idee

Die hervorragenden Eigenschaften der MULTICRACKER®-Maschinen basieren auf dem innovativen und patentierten Design der besonderen Mahleinheit – der Crackereinheit mit den speziellen Crackerscheiben.

Um diese herum sind die Maschinen klar strukturiert und standardisiert aufgebaut. Idee, Konstruktion und Fertigung „made in Germany“.

Das MULTICRACKER®-Prinzip

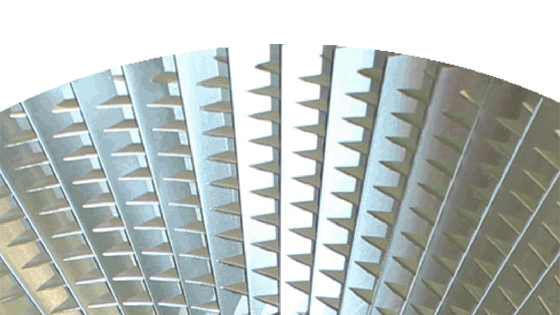

Crackerscheiben

Das Herz der MULTICRACKER®-Maschinen sind die besonderen kegelförmigen Crackerscheiben aus einer speziellen Hartstofflegierung, die extreme Verschleißbeständigkeit aufweist.

Crackereinheit

Die Anordnung der kegelförmigen Crackerscheiben auf den zwei Crackerwellen in der Crackereinheit erhöht die Länge des Mahlspalts und damit die Kapazität um den Faktor 3 bei gleicher Baugröße im Vergleich zu einem Walzenstuhl-Mahlwerk.

Crackerwellen

Die Crackerwellen sind beweglich in der Crackereinheit gelagert und über Federpakete vorgespannt fixiert.

Spaltverstellung

Der Mahlspalt der MULTICRACKER®-Maschinen ist stufenlos einstellbar.

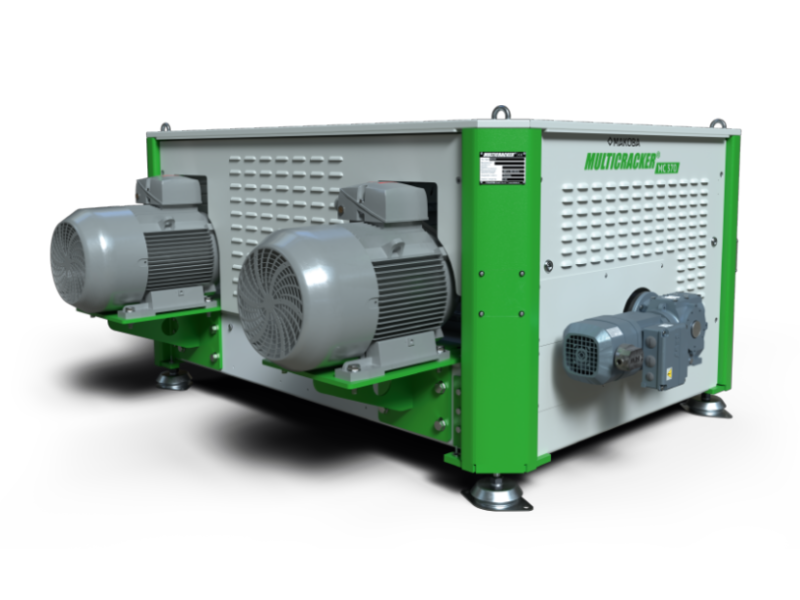

Antrieb

Der Antrieb der Maschinen erfolgt über ein oder zwei Motoren, die Kraftübertragung zu der Crackereinheit per Keilriemen.

Gehäuse

Die Maschinen sind standardmäßig mit einem Blechgehäuse aus beschichtetem Stahl in Grün (RAL 6018) / Lichtgrau (RAL 7035) erhältlich.

Ein-/Auslassflansch

Die Maschinen verfügen über Ein-und Auslassflansche für das Mahlgut.

Maschinenbett

Die Maschinenbetten sind entweder als Schweißkonstruktion ausgeführt oder bestehen aus ultrahochfestem Beton (UHFB) um einen vibrationsarmen Betrieb zu begünstigen.

-

Crackerscheiben

Das Herz der MULTICRACKER®-Maschinen sind die besonderen kegelförmigen Crackerscheiben aus einer speziellen Hartstofflegierung, die extreme Verschleißbeständigkeit aufweist. Durch Anbringung eines Profils aus Schneidspiralen auf dem Kegelabschnitt der Crackerscheiben entsteht ein ziehender, gegenläufiger Schnitt wie bei einer Schere. Das Zerkleinern des Mahlgutes auf diese Art und Weise erfordert weniger Kraft und Energie als durch Schnitt mit einem Messer und wesentlich weniger als durch ein Zerquetschen wie in einer herkömmlichen Mühle. Eine vergleichbare Technik nutzt auch der Weiße Hai in der Natur, um seine Beute schnell und sicher zu erlegen. Je nach Ausführung des Profils können diese nicht nur schneiden, sondern auch zerfasern, separieren, homogenisieren, granulieren, flockieren und auch agglomerieren.

-

Crackereinheit

Die Anordnung der kegelförmigen Crackerscheiben auf den zwei Crackerwellen in der Crackereinheit erhöht die Länge des Mahlspalts und damit die Kapazität um den Faktor 3 bei gleicher Baugröße im Vergleich zu einem Walzenstuhl-Mahlwerk. Sie hat ebenso eine geringere Lagerbelastung zur Folge, da sich die axiale Komponente der Prozesskräfte an den Scheiben gegenseitig aufheben. Die Crackereinheit kann innerhalb kürzester Zeit als Ganzes aus der Maschine entnommen und ausgewechselt werden. Optional sind Ausführungen der Crackereinheiten in Edelstahl und mit vorbereiteter „In-Prozess-Reinigung“ (Cleaning in Place – CIP) erhältlich, um höchsten Anforderungen hinsichtlich Hygiene und Korrosionsbeständigkeit gerecht werden zu können.

-

Crackerwellen

Die Crackerwellen sind beweglich in der Crackereinheit gelagert und über Federpakete vorgespannt fixiert. Das ermöglicht sowohl ein präzises stufenloses Einstellen des Mahlspalts, als auch eine Fremdkörpersicherung durch ein Ausweichen der Crackerwellen und somit ein schadloses Passieren des Mahlspalts durch unerwünschte harte Teilchen, die größer als der Mahlspalt sind. Für einen universellen Einsatz lassen sich die Crackerwellen auch durch Walzen- oder Schredder Einheiten ersetzen.

-

Spaltverstellung

Der Mahlspalt der MULTICRACKER®-Maschinen ist stufenlos einstellbar. Dies erfolgt über die Positionierung der Crackerwellen in der Crackereinheit im Standard manuell per Handrad oder optional motorisiert und dann über SPS ansteuerbar.

-

Antrieb

Der Antrieb der Maschinen erfolgt über ein oder zwei Motoren, die Kraftübertragung zu der Crackereinheit per Keilriemen. Diese entkoppeln Motoren und Crackereinheit schwingungstechnisch und erlauben den einfachen und schnellen Ein- und Ausbau der kompletten Crackereinheiten im Servicefall. ATEX-konforme Motoren erlauben zusammen mit den standardmäßig Atex-zertifizierten Mahleinheiten den Betrieb auch bei entsprechenden Umgebungsanforderungen.

-

Maschinengehäuse

Die Maschinen sind standardmäßig mit einem Blechgehäuse aus beschichtetem Stahl in Grün (RAL 6018) / Lichtgrau (RAL 7035) erhältlich. Dieses ist für eine gute Zugänglichkeit der Maschine leicht und schnell demontierbar. Für Anwendungen mit hohen hygienischen Anforderungen sind Edelstahlausführungen erhältlich.

-

Ein-/Auslassflansch

Die Maschinen verfügen über Ein-und Auslassflansche für das Mahlgut. Je nach Kundenwunsch sind Normgrößen, Sonderabmessungen und Edelstahlausführungen erhältlich.

-

Maschinenbett

Die Maschinenbetten sind entweder als Schweißkonstruktion ausgeführt oder bestehen aus ultrahochfestem Beton (UHFB) um einen vibrationsarmen Betrieb zu begünstigen.

Ihre Vorteile

Das Ergebnis des patentierten Designs der Crackereinheiten und der Konstruktion der Maschinen, sind die hervorragenden Eigenschaften der MULTICRACKER® Maschinen für Ihre Anwendung.

- Höchste Energieeffizienz, Energieaufwand nur ~1 kW pro Tonne Mahlgut. – Das bedeutet bis zu 80 Prozent Energieeinsparung gegenüber herkömmlichen Mahlverfahren

- Kalter Schnitt, keine Erwärmung des Materials. → Das sichert schonende, effiziente Verarbeitung wertvoller Rohstoffe

- Homogenes Mahlgut – schmale Korngrößenverteilung und geringere Stauberzeugung im Vergleich zu herkömmlichen Mahlverfahren

- Abgedichteten Crackereinheiten lieferbar → Nassvermahlung und Cleaning-in-Place möglich

- Unterschiedliche Crackerprofile → Breites Anwendungsspektrum

- Steilen Einzugswinkel resultierend aus der Anordnung der kegeligen Crackerscheiben → Bestes Einzugsverhalten

- Staubdichte Mahleinheiten lieferbar → ATEX-konformer Betrieb

- Geringe Abmessungen und Gewicht bei hohem Durchsatzvolumen

- Geringe Verschleißkosten von nur ca. 0,10 € per Tonne

- Geringer Aspirationsbedarf reduziert weiter den Energieaufwand

- SPS-fähige Integration in neue oder existierende Anlagen möglich

Vergleich MULTICRACKER® und Walzenstuhl

- Moderne trifft auf Tradition

Auszeichnungen

- Aufgrund seiner innovativen Technik und seiner einzigartigen Vorteile wurde der MULTICRACKER® bereits mehrfach ausgezeichnet