Principio y ventajas del MULTICRACKER®

La idea MULTICRACKER®

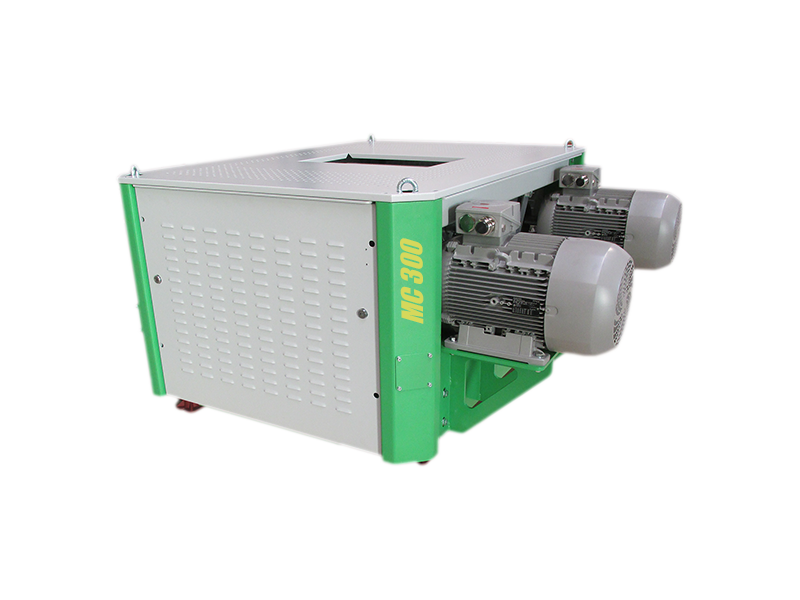

UNIDAD DE MOLIENDA SOFISTICADA

La exceptionales características de MULTICRACKER® están basadas en su innovadora y patentada unidad de molienda con sus discos especiales.

Su carcasa es de construcción robusta simple y estandarizada. Idea, diseño y construcción "HECHAS EN ALEMANIA".

UNIDAD DE QUEBRADO PATENTADA

El desiño del equipo y so unidad de quebrado hacen del MULTICRACKER® la máquina perfecta para sus aplicaciones.

El principio MULTICRACKER®

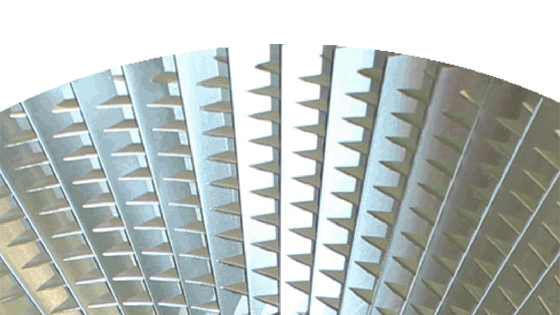

Discos moledores

El corazón de los equipos MULTICRACKER® son los exclusivos conjuntos de discos de molienda dentados, construidos de acero Alloy de extrema dureza y resistencia a la abrasión.

Unidad de molienda

El conjunto de discos de molienda cónicos montados sobre un par de ejes (llamado “unidad de molienda”) ubicado en el interior del MULTICRACKER®, tiene un incremento del triple de capacidad de producción, para un mismo largo de equipo, a una separación (gap) determinada, comparada con un molino de rodillos tradicional.

Ejes portadiscos de molienda

Los ejes de las unidades de molienda son móviles dentro de la unidad, y pre-cargados de presión por medio de un paquete de fuelles.

Ajuste de separación

El ajuste de separación “gap” de los equipos MULTICRACKER® puede ser seteados punto a punto.

Mando

Los equipos son impulsados por uno o dos motores dependiendo el modelo.

Carcasa

Como provisión estándar los equipos están cubiertos con esmalte, siendo la estructura y carcasa externa, en verde (RAL 6018) y gris (RAL 7035) respectivamente.

Boca de ingreso

Los equipos MULTICRACKER® son provistos con bocas de ingreso y salida del material procesado.

Estructura de soportación

Las bases y estructura de los equipos son construidas de acero soldado o fundición de alta performance reforzadas con concreto, en orden de proveer una operación estable y con un mínimo de vibraciones.

-

Discos moledores

El corazón de los equipos MULTICRACKER® son los exclusivos conjuntos de discos de molienda dentados, construidos de acero Alloy de extrema dureza y resistencia a la abrasión. Dado su conformación superficial, de corte espiralado sobre su superficie cónica, los discos de molienda se comportan como tijeras logrando el efecto de corte y un excelente paso del producto a moler. La partición del material, hecha de esta forma, requiere menos fuerza y energía de pasaje que la necesaria para las moliendas tradicionales de cuchillas, y mucho menor aún, que los quebrados convencionales. Una técnica similar es utilizada por los Grandes Tiburones Blancos para, rápidamente y con seguridad, matar a su presa. En función del diseño del tallado de su superficie cónica, los discos pueden además de cortar, desfibrar, separar, homogenizar, granular, laminar e, incluso, aglomerar.

-

Unidad de molienda

El conjunto de discos de molienda cónicos montados sobre un par de ejes (llamado “unidad de molienda”) ubicado en el interior del MULTICRACKER®, tiene un incremento del triple de capacidad de producción, para un mismo largo de equipo, a una separación (gap) determinada, comparada con un molino de rodillos tradicional. Además, muchas menores cargas son recibidas por los rodamientos, debido a que los factores de fuerzas axiales y radiales se neutralizan mutuamente. La unidad de molienda puede ser removida del equipo, en forma rápida y sencilla, como una única pieza y reemplazada por una unidad nueva o reafilada. Opcionalmente pueden ser suministradas unidades de molienda en Acero Inoxidable, y bajo demanda, preparada para sistema de limpieza autónomos ("Cleaning-In-Process"; CIP) de manera de lograr los más altos estándares de higiene y resistencia a la corrosión en la industria alimenticia.

-

Ejes portadiscos de molienda

Los ejes de las unidades de molienda son móviles dentro de la unidad, y pre-cargados de presión por medio de un paquete de fuelles. Esto permite un posicionamiento punto a punto de separación muy preciso, además de generar una protección contra cuerpos extraños por el movimiento de separación entre ambos ejes, permitiendo el paso así de materiales con mayor dimensión que el Gap adoptado para el proceso. Para una mayor versatilidad de uso, de ser requerido, un set de rolos de quebrado o aplastado pueden ser utilizados.

-

Ajuste de separación

El ajuste de separación “gap” de los equipos MULTICRACKER® puede ser seteados punto a punto. Esto es realizado mediante el posicionamiento de los ejes porta discos en la unidad de molienda, en forma manual por comando de manivela externo u, opcionalmente, en forma automática controlado por PLC.

-

Mando

Los equipos son impulsados por uno o dos motores dependiendo el modelo. La transmisión de potencia es efectuada por correas en V. De esta forma se logra una mejor aislación de la vibración con la unidad, además, de una sencilla y rápida instalación o remoción de la unidad de molienda al momento de efectuar el servicio. Los motores utilizados contemplan los requerimientos ATEX, acompañando la certificación ATEX de la unidad de molienda, lo que permite su uso en medioambientes sensibles. Para el mercado de USA u otro mercado que lo requiera, pueden ser provistos motores certificados NEMA.

-

Carcasa

Como provisión estándar los equipos están cubiertos con esmalte, siendo la estructura y carcasa externa, revestimiento/recubrimient de polvo en verde (RAL 6018) y gris (RAL 7035) respectivamente. Los paneles de la carcasa externa del equipo pueden ser fácilmente desmontados permitiendo un rápido y sencillo acceso a los componentes en el interior del equipo. Para aplicaciones con alto requerimiento de higiene, estructura y carcasa pueden ser provistas en Acero inoxidable.

-

Boca de ingreso

Los equipos MULTICRACKER® son provistos con bocas de ingreso y salida del material procesado. Fuera de las dimensiones y provisiones estándar, se pueden proveer otras a pedido..

-

Estructura de soportación

Las bases y estructura de los equipos son construidas de acero soldado o fundición de alta performance reforzadas con concreto, en orden de proveer una operación estable y con un mínimo de vibraciones.

Las ventajas

- Alta eficienda energética con un consumo estimado de 1 kW por tonelada, hasta un 80% de ahorro de energía compardo con las tecnologías convencionales de molienda

- Proceso de corte que no calienta el material proveyendo un proceso eficiente para materiales de alto valor

- Granulometría homogénea, con una estrecha distribución de tamaños y menos generación de finos/polvos comparado con las tecnologías convencionales de molienda

- Molienda húmeda y posibillidad de limpieza "Clean In Place" en una unidad de quebrado estanca

- Amplio rango de aplicaciones con la variación de los perfiles de los discos de molienda

- Unidad de quebrado a prueba de polvo alcanzando los requerimientos ATEX/NEMA

- Requiere poco espacio para su instalación y bajo peso, en función de la capacidad de proceso

- Bajos costos de mantenimiento, inferior 0,10 € por tonelada procesada

- Baja demanda de aspiración, mayor ahorro energético

- PLC - de control nuevo o integrable a controles existentes

- Mejor ingreso de la mercadería debido a la forma cónica de los discos

Comparación del MULTICRACKER® vs. Molino de rodillos

- Lo nuevo vs. lo tradicional

PREMIOS TECNÓLOGICOS OBTINEDOS

- Debidos a la innovación tecnologicá y ventajas únicas de MULTICRACKER® fue repetida veces galadornado